当传统工艺撞上数字革命:箱包制造业的十字路口

在广东东莞的一家箱包工厂里,资深出格师傅老陈正对着满桌的纸板发愁——客户要求三天内完成一款异形旅行袋的纸格设计,而手工打版至少需要一周。与此隔壁车间刚入职的95后设计师小李,却用一台电脑和一套软件,在屏幕上轻松调整着三维模型,系统自动生成纸格、计算用料,甚至模拟缝合效果。这种割裂的场景,正在中国数十万家箱包企业中反复上演:颠覆性革新力作:出格软件引领极致畅快新体验,究竟是一场效率革命,还是对传统技艺的背叛?

1. 效率提升:软件能否替代十年功?

在浙江平湖的某箱包产业园,富怡箱包CAD系统上线后,原本需要5天完成的公文包打版工作,现在仅需8小时。系统内置的侧围自动生成工具,让复杂的不等宽围设计从传统手工的“玄学”变为精准的数学运算,设计师通过三维视图实时调整曲线曲率,误差控制在0.5毫米以内。更惊人的是排料模块:传统手工排料需反复比对纸格形状,面料利用率通常不足65%,而软件通过智能算法实现“锯齿状嵌套”,将利用率提升至92%。

这种效率跃迁直接反映在订单响应速度上。某跨境电商平台数据显示,使用出格软件的企业平均交货周期从45天缩短至18天,紧急订单满足率提高300%。但对于从业二十年的老师傅王建军来说,这种“一键出格”的便捷反而带来焦虑:“鼠标点几下就能完成我半个月的工作,我们这些手艺人还有存在价值吗?”

2. 成本重构:省下的钱去了哪里?

东莞广上集团的财报揭示了一个颠覆性数据:引进ET出格系统后,单款箱包开发成本下降57%。这源于三大变革:其一,纸板损耗率从35%降至8%,每年节省材料费超200万元;其二,电子存档功能使改款设计复用率达70%,重复劳动减少;其三,自动生成的物料清单(BOM表)将采购错误率从12%压到0.3%。

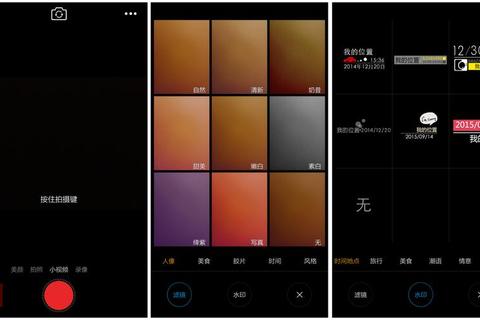

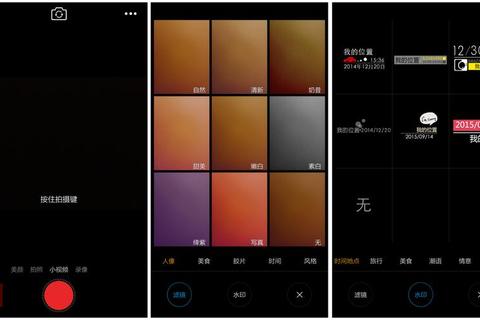

成本优化还催生出全新商业模式。深圳某初创公司通过博克箱包系统,将用户定制数据直接对接柔性生产线。消费者在APP上选择背包颜色、隔层布局后,系统自动生成生产指令,72小时内完成从设计到发货的全流程。这种C2M模式使该公司客单价提高40%,退货率降低至1.8%。但的另一面是:行业调研显示,43%的中小企业因软件采购费(平均8-15万元/套)和培训成本望而却步。

3. 设计边界:创造力会被算法束缚吗?

2024年爆红的“星云包”印证了数字化设计的可能性。设计师利用ET系统的3D缝合检查功能,将传统箱包的平面拼接改为立体穿插结构,创造出可自由变形的动态外观。软件实时计算的应力分布数据,帮助优化了17处支撑点设计,使这款概念包具最终实现量产。另一个典型案例来自杭州的独立设计师品牌“未界”:其标志性的不对称褶皱设计,依托软件的打褶模块实现了0.1毫米级的精度控制,这项手工难以企及的技术,让产品登上米兰设计周。

但质疑声始终存在。日本箱包协会的对比实验显示,软件生成的设计方案在“情感温度”维度得分比手工设计低29%。东京艺术大学教授山田裕介指出:“算法优化的是效率和功能性,但手工打版过程中的随机误差,往往会产生意想不到的美学惊喜”。

未来工厂的生存指南

面对这场不可逆的产业变革,从业者需要更务实的策略:

技术嫁接:广东新秀丽工厂的“双轨制”值得借鉴——老师傅负责创意草图,软件完成工程转化,两者薪酬体系并行。

能力升级:参加“出格软件+传统工艺”复合培训的设计师,平均薪资比纯软件操作者高38%。

生态共建:江苏某产业带推出的“软件租赁+按需付费”模式,使中小企业也能享受技术红利,初期投入降低至5000元/年。

颠覆性革新力作:出格软件引领极致畅快新体验,既不是传统工艺的掘墓人,也不是万能解药。正如米兰理工大学设计学院的那句箴言:“真正的创新,从不在新旧对立中产生,而在两者的化学反应里绽放。”在这场百年未有的产业变革中,把握住“人机协同”的黄金平衡点,或许才是中国箱包业穿越周期的密钥。